1972年武汉钢铁集团耗资40亿元引进1.7米轧机。这在当时大力发展经济的背景下,这个“大家伙”无异于是“国之重器”。可是1.7米轧机投产后,在很长时间内生产不稳定、事故多,不能达到设计生产能力。

供电不足便是一个重要的原因——1978年,轧机试车时就要求电网拥有300万千瓦出力以承受其冲击负荷,而当时湖北全省的发电装机总容量仅254.38万千瓦。

没有稳定的电力保障,如何提高生产效率?而且武钢在当时也只是重工企业万物复苏的一个缩影,武钢面临困境,其他企业同样也会如此。

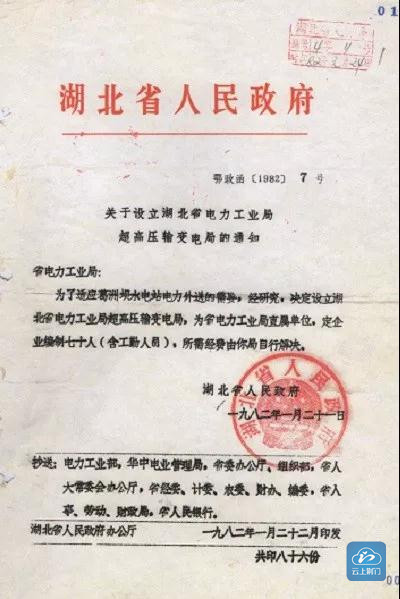

在此背景下,国家批准建设我国首个500千伏交流输变电工程——河南平顶山至湖北荆门至湖北武昌的超高压输变电工程。这便是1982年1月13日,中国电力发展史上的一座里程碑——平武工程正式投产。

也是从这时起,我国有了第一批从事500千伏输变电工程设计、安装、调试、运行和检修的专业队伍。就在这一年,郑汉明从技校毕业,加入了这支队伍。

“洋技术”,学会了就是自己的技术

1984年,在荆门境内的双河变电站摸爬滚打了两年的郑汉明,来到了人称“中华第一站”的500千伏凤凰山变电站做运维人员。

在这里变电设备、继电保护和通信设备分别从日本、法国、瑞典等6个国家的7个公司择优引进,在当时居于世界先进水平。全进口设备确实好用,但是架不住“洋”字加身:全英文的图纸和界面难倒了所有人,甚至连关键的报警信号也是英文的。

大伙傻了眼。那辈人大多是中专、技校毕业生,英文字母都不识几个。谈何熟练理解这些专业术语?办法总是多于困难。郑汉明和同事们,于是买来英文词典,逐字逐句地翻译,再对照设备理解、消化。那段时间,郑汉明完成日常巡检工作后,就拿着图纸、白纸和词典开始研究。

1985年底的一天,大雪下了一天一夜,设备区被皑皑的白雪覆盖。郑汉明拿着翻译好的几页图纸来到设备前,查原图、看相关回路、测量数据,忙个不停。

雪纷纷扬扬地下着,他的脖子里、雨鞋里都是积雪。两个小时过去了,他终于弄懂了回路。回到休息室,他才发现自己的手脚已冻得通红。年复一年,郑汉明落下了冻疮的病根。

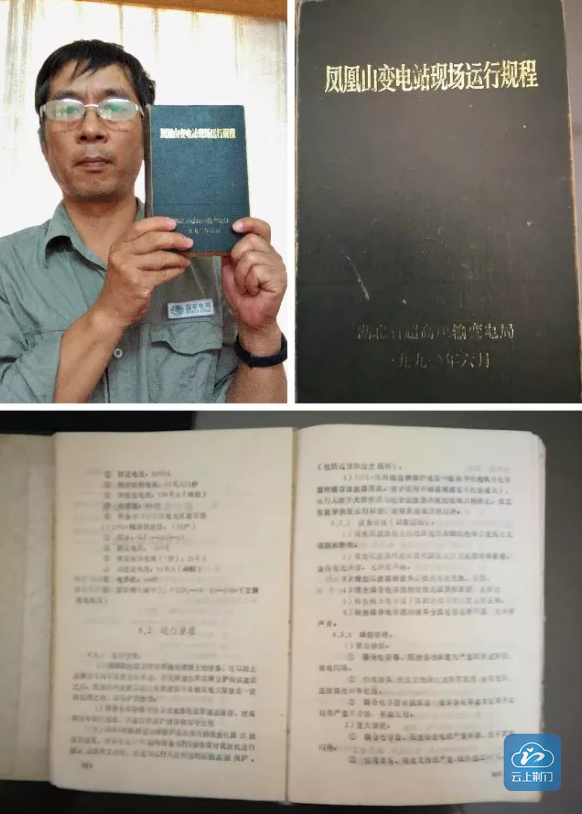

就这样,郑汉明和同事们用了近十年时间消化“洋技术”,用“螺丝钉”的韧劲,经过实际工作的积累,针对各类设备编制了相应运行规程并定期修编;还建立健全了技术管理制度以及设备台账和技术档案。

他们探索和总结出了中国第一代500千伏变电站的管理和运行模式。

运维做到位,国产设备不比外国的差

1997年,三峡电力外送工程施工大规模展开,荆楚大地上的超、特高压变电站和换流站逐渐多了起来。郑汉明也投身到多个变电站的筹建工作中。

此时,已消化了“洋技术”的第一代超高压运维工们迎来了新的挑战:

由于进口设备维护检修难度大、成本高且周期长,在20 世纪90年代后期修建的变电站里,设备已逐渐更新换代,实现国产化。

但是国内厂家起步晚,未掌握核心技术,在一段时间内设备故障率较高。如何及时发现并消除缺陷成了急须解决的问题。钻研摸索后,他们提出“四心”工作法:发现缺陷要细心、跟踪缺陷要耐心、消除缺陷要精心、缺陷分析要恒心。

郑汉明常说,要做设备维护的有心人。长年累月的运维,让他对曾管辖的每一座变电站设备的工况、性能都了如指掌。不论是故障排查,还是缺陷处理,他都能“手到病除”。

2007年底的一天,时任500千伏斗笠变电站班长的郑汉明在巡视时发现,投运不久的主变压器出现油位下降的情况,这是主变漏油的信号!如不及时处理将影响主变安全运行。

他拿来测温仪,借助红外图像证实了主变油位下降的情况。连着3个班的运维人员在主变周边仔细巡视,却始终都没有发现明显的渗油点,地面也没有油渍。大家乱成一锅粥,问题到底出在哪里?

“大伙不要着急!让我们一起冷静地分析一下。”郑汉明说:“大型设备的密封圈从热天到冷天有个热胀冷缩的过程,有密封圈的地方在秋冬季节极易漏油。我们来排查所有的密封圈。”

经过仔细排查,在主变外围的油色谱在线监测装置柜里,他们找到了漏油点,果然是油阀密封圈出了问题。

守土有责 甘做岗位上的“螺丝钉”

大到主变刀闸,小到线圈螺丝,既要保证主网稳定运行,又要攻关国产化技术,“郑汉明们”日以继夜、以站为家,逐步掌握超高压核心技术。

前几年,因为工作调整计划,郑汉明有机会转到其他相对轻松的岗位,可他拒绝了。

他说,他们是伴随着改革开放成长起来的全国第一批、掌握核心技术的超高压运维人,亲眼见证并亲身经历了改革开放四十年来,我国超高压事业从起步模仿到世界领先的发展历程,对这份工作的感情早已融入血脉。现在让我离开,一是不舍,二是想再带带年轻人。我是岗位上的“螺丝钉”,我要带领更多人成为“螺丝钉”,这才叫守土有责。

来源:国网湖北电力检修公司 时雨欣 郑文

责编:刘元元